作者: 发布时间:2023-10-23 浏览次数 : 2233

导语:

塑胶产品在现代生活中的应用越来越广泛,而制作塑胶产品的关键是塑胶产品模具的制作。塑胶产品模具的制作流程包括设计模具结构、制作零件和组装模具三个步骤。下面将详细介绍制作塑胶产品模具的流程,让我们一起了解吧!

一、设计模具结构

1.确定产品要求:根据塑胶产品的形状、尺寸、材料等要求,确定模具的设计方案。

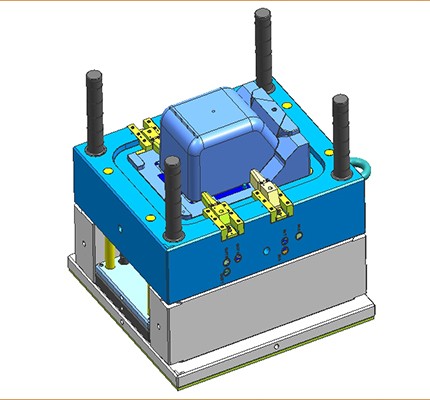

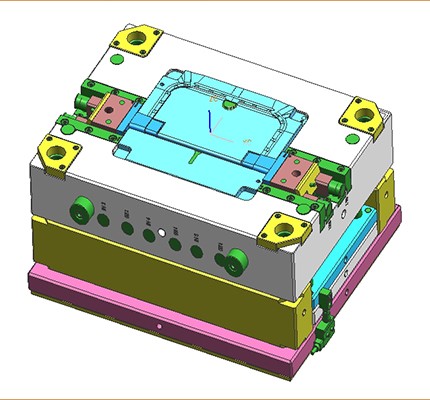

2.绘制模具图纸:根据产品要求,进行模具结构的绘图。包括模块设计、模具零部件的设计、进/取料手段的设计等。

3.模具流动分析:借助模具流动分析软件,对模具结构进行流动分析,查看产品注入过程中的液态流动情况,对结构进行优化设计,以确保产品质量。

二、制作零件

4.标准零件采购:为了方便模具的制作和维修,从专业的供应商采购标准的相关零件,如导柱、导套、紧定件等。

5.精密零件加工:根据模具图纸要求,制作各个零部件。包括零件的铣削、车削、钻孔等工序,确保零部件的精度和质量。

6.表面处理和热处理:对某些需要的零部件进行镀铬、镀钛或者进行热处理等,以增加零部件的硬度和耐磨性。

三、组装模具

7.模具试装:将制作好的各个零件,按照设计图纸的要求进行组装,进行调试,以保证模具的正常运行,并检查各个部件之间的配合程度。

8.模具调整和测试:调整模具的开合尺寸、注塑压力等参数,进行塑料注射成型测试。根据测试结果对模具进行调整和优化,直到满足产品质量要求。

9.模具上线生产:当模具调试完成后,将模具交付给生产部门,进行大规模的塑胶产品生产,以满足市场需求。

总结:

制作塑胶产品模具的流程包括设计模具结构、制作零件和组装模具三个步骤。在模具制作过程中,需要根据产品要求设计模具结构,绘制模具图纸,并进行模具流动分析;制作零件时,需要采购标准零件,并进行精密零件加工和表面处理;在组装模具阶段,将各个部件按照设计图纸要求进行组装和调试,最终完成模具的制作。通过这一系列的步骤,可以保证塑胶产品模具的质量和稳定性,从而实现高效的塑胶产品生产。