作者: 发布时间:2023-10-23 浏览次数 : 3920

导语:

塑胶模具厂加工成品的过程经历了一系列关键步骤。这些步骤涵盖了设计、制造和验证,确保最终的塑胶制品具备高效性和可靠性。本文将为您分享塑胶模具厂加工的五个关键步骤,让您了解模具加工背后的必不可少的工序。

目录:

1. 设计阶段

2. 模具制造

3. 塑胶注射

4. 产品整形和冷却

5. 成品验证

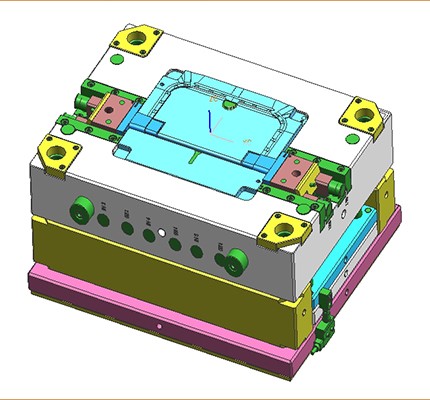

一、设计阶段

在塑胶模具厂加工过程中,设计是至关重要的一步。这一阶段必须考虑到产品的形状、尺寸、功能和生产要求。合理而的设计将直接影响到后续的制造和使用。设计阶段要了解产品的用途和市场需求,并借助计算机辅助设计(CAD)软件创建3D模型,优化产品结构和流动。

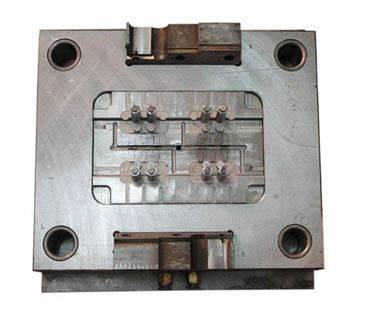

二、模具制造

模具是塑胶产品加工的核心工具,它形如一把刻刀,决定着最终产品的质量。模具制造需要精密加工和优质材料,具备高度的技术要求。制造模具包括原材料的选择、工艺路线的确定、数控加工和电火花等环节。只有在模具制造环节达到高标准的精度和稳定性,才能得到理想的成品。

三、塑胶注射

当模具制作完成后,接下来的关键步骤就是塑胶注射。在塑胶注射过程中,将熔化的塑胶通过喷嘴注入到封闭的模具腔体中,并施加一定的压力,使塑胶充分填充模具空腔。此过程要严格控制温度和压力,以确保产品形状准确,并达到所需的强度和精度。

四、产品整形和冷却

在完成塑胶注射后,产品通常还需要进行整形和冷却。整形是指将产品从模具中取出,并确保其外观和尺寸符合要求。冷却是在产品整形后,通过冷却系统迅速降低产品温度,从而使其固化和稳定。整形和冷却步骤的效率和精度也会直接影响到最终的产品品质。

五、成品验证

为了确保塑胶产品达到预期的质量和性能,加工结束后需要进行成品验证。验证包括尺寸测量、力学测试、耐热性和耐低温性等实验及检验,以达到相应的标准要求。只有通过严格的验证程序,才能保障成品的可靠性。

总结:

塑胶模具厂加工的五个关键步骤包括设计阶段、模具制造、塑胶注射、产品整形和冷却、以及成品验证。每个步骤都具有重要的作用,相互关联且相辅相成。只有通过精密的设计和制造,可靠的注射和整形以及严格的验证,才能保证最终的塑胶产品质量及适应性。 模具加工过程中诸多细节不容忽略,但遵循这五个关键步骤能够为塑胶产品的制造提供可靠的指导,并确保产品的成功生产。