作者: 发布时间:2023-10-23 浏览次数 : 2026

导语:

注塑成型加工工艺是一种常用的塑料加工方法,通过将塑料原料加热至熔融状态,注入模具中,经冷却固化后得到所需的零部件或产品。在注塑成型加工中,有五个要点需要特别重视和解析,下面将依次进行详细介绍。

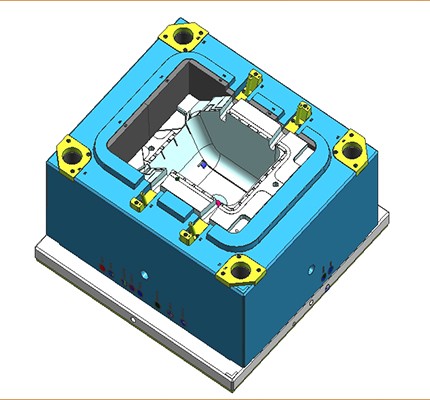

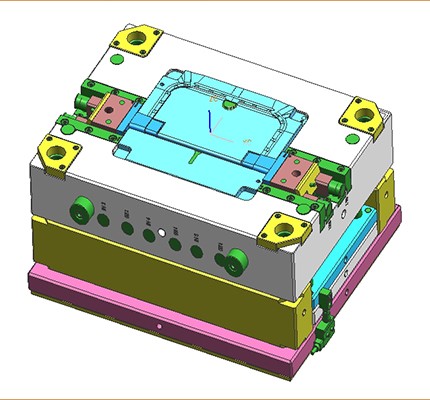

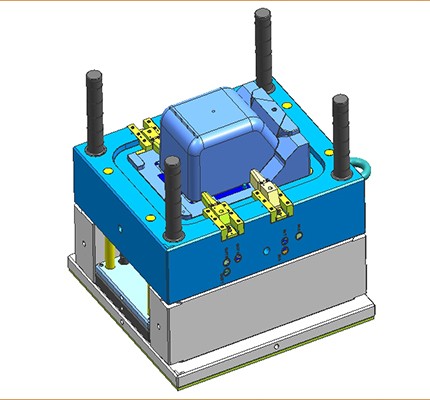

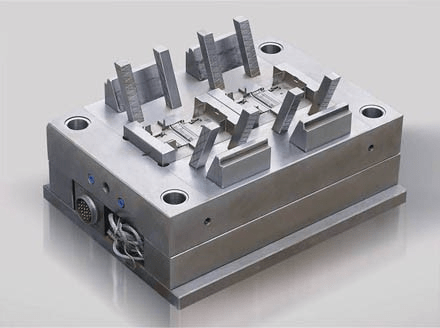

一、模具设计

模具是注塑成型加工的核心工具,它的设计对产品质量和产能有着直接影响。要通过分析产品的尺寸、结构和特性等因素,合理设计模具的出模、注射、冷却、定位等功能,以保证产品的准确性、稳定性和一致性。

1. 出模:出模系统设计是保证产品从模具中顺利取出的关键。需要注意的是,出模系统要设计合理,且尽量减少划痕和变形等缺陷,以确保产品的精度和质量。

2. 注射:注射系统是将熔化的塑料原料注入模腔中的关键。必须根据塑料材料的特性选择合适数量和位置的喷嘴,并确保注射过程均匀稳定,以避免产生气泡、短射、流痕等缺陷。

3. 冷却:冷却系统是控制塑料制品冷却过程的重要环节。要设计合适的冷却孔和冷却水道,确保塑件在适当的时间内冷却成型,并保证产品的尺寸稳定性和变形少。

4. 定位:定位系统是确保模具配合精度和运作稳定的关键。需要合理规划模具几何结构和定位方式,以防止模具间的误差和间隙,减少模具磨损和损坏。

二、塑料材料选择

在注塑成型加工过程中,不同的塑料材料选择对产品性能和成本有着重要影响。要综合考虑材料的力学性能、高温耐低温、耐化学腐蚀性等特性,选择适合的塑料材料,以确保产品的质量和耐用性。

1. 塑料强度:根据产品的应力分布和工作环境,选择合适的塑料强度,以确保产品的使用寿命和安全性。

2. 热稳定性:根据产品的工作温度和热循环条件,选择具有良好热稳定性的塑料材料,以确保产品的稳定性和耐用性。

3. 化学稳定性:根据产品暴露在的环境条件,选择具有良好化学稳定性的塑料材料,以避免受到化学腐蚀和老化等问题。

4. 成本因素:在选择塑料材料时,要综合考虑其价格和加工成本,以平衡产品的性能要求和经济效益。

三、操作控制

在注塑成型加工过程中,操作控制是保证产品质量和增加生产效率的关键。要严格控制以下几个方面:

1. 注塑机控制:根据产品要求和材料特性设置注塑机的温度、压力、速度等加工参数,以实现稳定的注射过程。

2. 模具温控:根据产品尺寸和材料的熔流性,设置合适的模具温度,以提高产品的光泽度和表面质量。

3. 射胶量控制:根据产品尺寸和重量等要求,调整合理的射胶量,以避免充填不足或超量的问题。

4. 冷却时间控制:根据产品尺寸和材料导热性,设置合适的冷却时间,以确保产品在冷却过程中充分固化。

4. 设备保养:定期对注塑设备和模具进行保养和维护,保持设备的稳定性和良好状况。

四、品质控制

品质控制是保证塑料制品质量并满足客户需求的重要环节。需要从以下几个方面进行控制:

1. 模具质量:严格按照模具设计要求制造模具,确保模具的尺寸精度和使用寿命。

2. 塑料材料质量:选择可靠的供应商,采用符合产品要求的塑料原料,确保产品的物理性能和化学性能。

3. 工艺控制:严格控制注塑过程的参数和工艺条件,避免产品表面缺陷和内部缺陷的发生。

4. 检测手段:建立完善的质量检测体系,采用合适的检测方法和仪器设备,对产品进行抽检和全检,在出厂前进行严格的质量检验。

五、环保控制

在注塑成型加工过程中,要注重环保控制,保护环境和提高资源利用率。

1. 废料分类:对生产过程中产生的废料进行分类处理,将可回收的废料进行回收利用,减少对环境的污染。

2. 废水处理:采用科学合理的废水处理技术,保证废水排放符合环保标准。

3. 节能减排:优化生产工艺和控制参数,降低能耗和排放量,实现节能减排。

总结:

注塑成型加工工艺在现代工业生产中占有重要地位,模具设计、塑料材料选择、操作控制、品质控制和环保控制是保证注塑成型加工质量和效率的五个关键要点。具备合理的模具设计、选择适合的塑料材料、严密的操作控制、严格的品质控制以及良好的环境保护控制,可有效提高产品的质量和企业的竞争力。正确应用这些要点,发挥注塑成型加工工艺的优势,将成为促进制造业发展的重要手段。